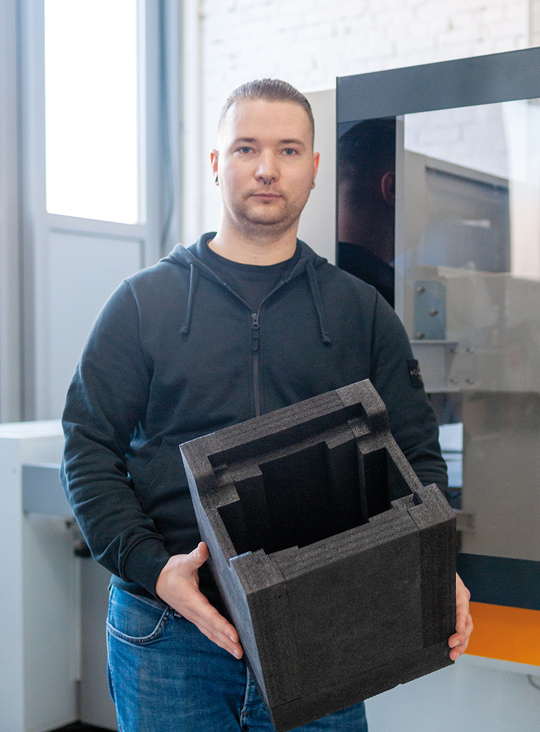

Seit 1987 sind die Berliner im Case-Bau für die Veranstaltungsbranche aktiv. Erst als Tochter der PAM-Veranstaltungsgesellschaft, inzwischen als eigener Betrieb, in dem die beiden geschäftsführenden Gesellschafter Holger Huth und Ruven Kempgen das Ruder fest in der Hand halten. Die Affinität zur Veranstaltungsbranche spiegelt sich nicht nur im Produktportfolio, sondern auch im Standort: Seit 2019 produziert der Verpackungsspezialist auf 1.000 m2 Fläche im Pankow Park, dem ehemaligen Gelände des Bergmann-Borsig Werkes.

Ein eigener Mikrokosmos

Wo zu DDR-Zeiten Komponenten für Kraftwerke entstanden, hat sich heute ein Event Hot-Spot entwickelt. Die Band Rammstein hat ihr Lager um die Ecke, die Veranstaltungstechnikfirma Black Box Music sitzt direkt nebenan, in den Proberäumen auf dem Gelände bereitet sich gerade das Palastorchester auf seinen nächsten Auftritt vor. Ruven Kempgen erläutert: „Wir sind hier ganz nah an unseren Kunden, haben kurze Wege und können schnell auf die Bedarfe der Künstler, Tour-Unternehmer und Veranstaltungsmanager reagieren.“ Dieser Philosophie entsprechend liefert der Case-Bauer den Löwenanteil seiner Produkte innerhalb von Berlin und Umgebung aus. „Wir sind hoch spezialisiert“, erklärt Kempgen. „Wir teilen uns das Geschäft mit einer Handvoll Case-Bauer in Deutschland. Die produzieren in der Regel nicht nur Sonderanfertigungen, sondern auch Standardprodukte. Wir dagegen fertigen ausschließlich Unikate.“ Losgröße 1 ist bei den Berlinern nicht die Ausnahme, sondern häufig die Regel. Über Losgröße 50 geht es nicht hinaus.

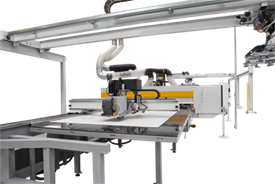

Arbeitserleichterung durch neue CNC-Maschine

Für jedes Produkt schaffen die Spezialisten ein individuelles Stück Verpackung, angepasst an die jeweilige Form des Transportgutes. Liegen 3D-Modelle des Transportgutes vor, speist Kempgen diese in die CAD-Software TopSolid ein. Oft stehen die jedoch nicht zur Verfügung. Kempgen lächelt: „Dann vermesse ich ganz Old-School per Hand und übertrage die Messwerte auch händisch in die Software.“ Auf dieser Grundlage designen die Berliner die Schaumstoff Inlays, die im Anschluss das Case-Innere auspolstern. Geht es auf eine Flugreise, sind in der Regel PVC-Hohlkammer-Wabenplatten der Werkstoff der Wahl. Sie sind leicht, stabil und schwer entflammbar. P.A.C.K. verarbeitet Platten mit Abmessungen von 2.500 x 1.250 mm, die es vor der Weiterverarbeitung mit einem Trennschnitt halbiert. Die Dicke beträgt 7 oder 10 mm – abhängig vom Gewicht des Transportgutes. Seit 2020 kommt die neue Portal-CNC-Maschine Rover Plast FT 1224 von Biesse zum Einsatz. Bereits seit 2012 arbeitet das Unternehmen mit einer Rover A 1332 ATF zur Holzverarbeitung von Biesse. Das war laut Ruven Kempgen einer der Gründe, auch bei der Kunststoffverarbeitung auf Biesse zu setzen: „Wir haben sehr gute Erfahrungen mit der Maschine gemacht, und wir können die gleiche Schnittstelle zur Übermittlung der Daten aus dem CAD-Programm auch für die neue Maschine verwenden. Die neue Rover arbeitet das Programm dann vollautomatisch ab. Besonders die Tatsache, dass wir das oszillierende Messer auf der zweiten Z-Achse haben, erleichtert die Arbeit sehr.“

Worldwide

Worldwide

Italia

Italia

United Kingdom

United Kingdom

Россия

Россия

France

France

中国

中国

Asia

Asia

Deutschland

Deutschland

España

España

Schweiz

Schweiz

North America

North America

India

India

Australia & New Zealand

Australia & New Zealand

Türkiye Cumhuriyeti

Türkiye Cumhuriyeti

Middle East

Middle East

Brasil

Brasil