Prokurist und Leiter Logistik und Produktion, Pavlos Chartomatsidis, konkretisiert: „Wir sind einer der führenden technischen Großhändler in Ostwestfalen-Lippe und in Brandenburg, wo unsere Tochterfirma Plaschna sitzt. Der Löwenanteil unserer Kunden kommt aus der Region Ostwestfalen-Lippe, die beliefern wir mit unserer eigenen Lkw-Flotte.“ Neben dem reinen Handel mit Fertigprodukten stellt das Unternehmen aber auch Gleitlager, Abstandshalter, Kugelgelenke, Wellenführungen, Laufrollen, Getrieberäder, Zuschnitte aus Halbzeugen und noch vieles mehr her. „Wir fertigen diese Produkte nur auf Bestellung, just in time. Manchmal stellen wir nur eine Handvoll Teile her, manchmal sind es mehrere Tausend – je nachdem, was der Kunde in dem Moment gerade benötigt“, beschreibt Chartomatsidis den Arbeitsalltag in der Kunststoffbearbeitung.

Die neue Maschine

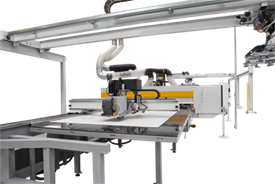

Der neue Stern in den Hallen des Vollsortimenters ist die 5-Achs-CNC-Portalfräsmachine Rover Plast A FT 1531 mit freilaufender Spindel und zusätzlichem Bohrkopf von Biesse. Erst vor drei Monaten ist sie eingezogen und bereits voll im Einsatz. Die Arbeitsfläche beträgt 3.100 x 1.100 mm, die maximale Bearbeitungshöhe 200 mm. Die Anlage verfügt über zwei Werkzeugwechsler mit insgesamt 21 Werkzeugen, von denen acht immer mitlaufen und 13 als „pick-up“ bereitstehen. Besonders zu schätzen weiß Chartomatsidis die Aufteilung der Vakuumkammern: „Der Tisch ist in unterschiedliche Zonen aufgeteilt, die ich alle separat ansteuern kann. Damit können wir ganz kleine genauso wie sehr große Bauteile optimal und sicher fixieren.“ Multizonentechnologie lautet das Zauberwort. Damit lässt sich das Vakuum auf den von der Bearbeitung betroffenen Bereich konzentrieren. Auch Teile von nur 100 x 100 mm sitzen während der Bearbeitung damit fest auf dem Phenoltisch. Da nur die Zonen mit Vakuum beaufschlagt werden, die für die jeweilige Bearbeitung nötig sind, spart das darüber hinaus Energie. Für das Vakuum sorgen zwei leistungsfähige, wechselrichtergesteuerte 290-m3-Vakuumpumpen am Fußende der Maschine.

Neben der Hardware war Chartomatsidis auch die Software wichtig: „Ich brauche ein System, das unterschiedliche Formate einlesen und mit dem ich die dann auch bearbeiten kann. Außerdem muss die Software einfach zu bedienen sein. Da sind wir mit der Biesse-eigenen Software B_Solid wirklich sehr happy.“ Sind die Daten in die Software eingelesen, programmiert der Bearbeiter die Fräspfade, simuliert die Bearbeitung und lässt sich die Fertigungszeit berechnen. Das Programm führt eine Kollisionsprüfung durch und prüft, ob die Maschine optimal eingesetzt wird. Beim Nesting optimiert die Software die Bearbeitung des Halbzeugs so, dass die Verarbeitungszeit kurz und der Materialverbrauch so gering wie möglich ist. Ist das Fräsprogramm mit den korrespondierenden Werkzeugen einmal erstellt, liegt es in der Bibliothek. Wird das gleiche Teil nach einigen Wochen erneut hergestellt, reicht ein Knopfdruck – und die Bearbeitung geht los.

Worldwide

Worldwide

Italia

Italia

United Kingdom

United Kingdom

Россия

Россия

France

France

中国

中国

Asia

Asia

Deutschland

Deutschland

España

España

Schweiz

Schweiz

North America

North America

India

India

Australia & New Zealand

Australia & New Zealand

Türkiye Cumhuriyeti

Türkiye Cumhuriyeti

Middle East

Middle East

Brasil

Brasil