Indem wir Ihren Fertigungsprozess effizient gestalten, entfalten wir das Potenzial eines jeden Werkstoffs.

Von der Maschine bis zum fertigen Profil – die Qualität muss stimmen

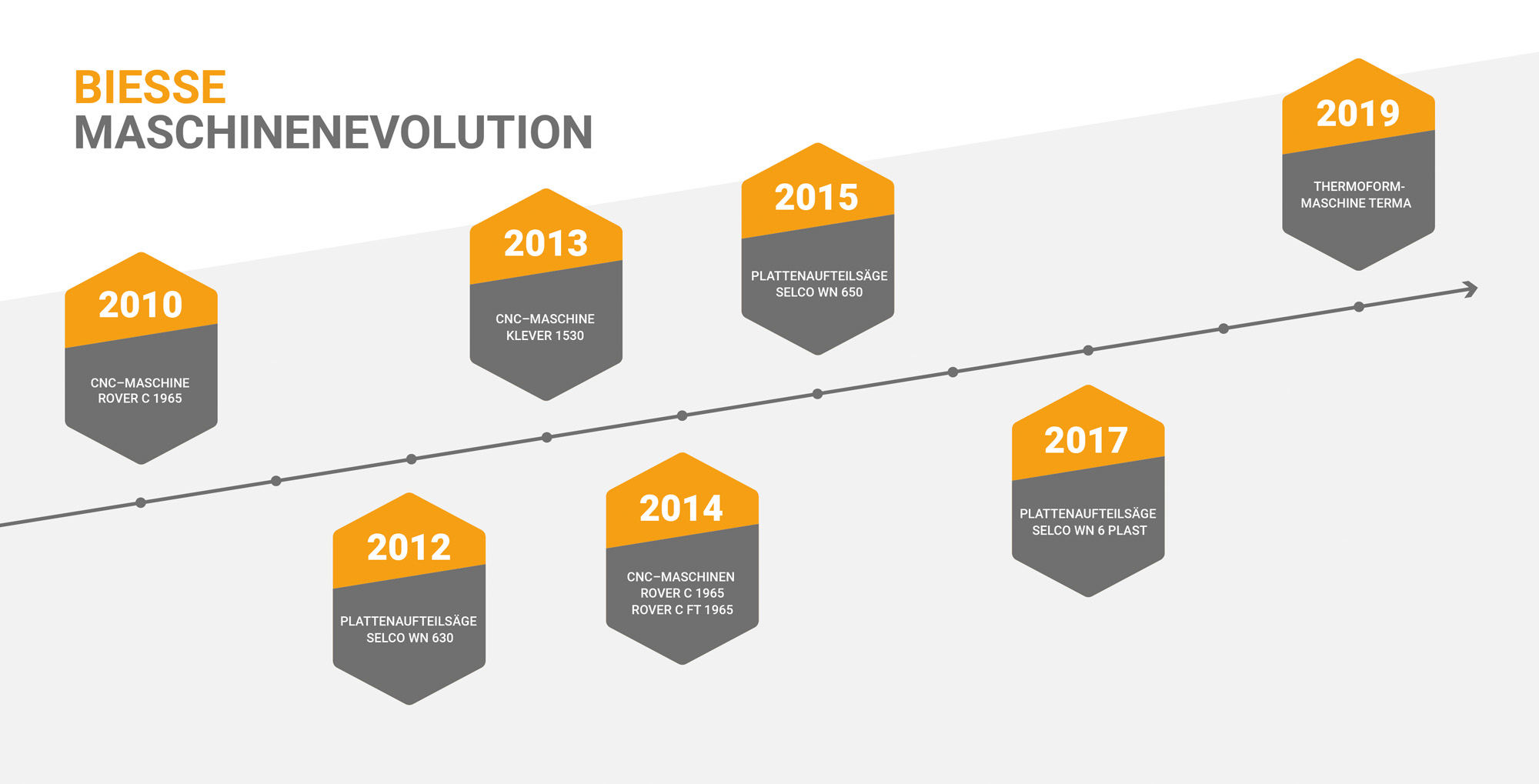

Weltweit führend und dabei regional tief verwurzelt – seit 1956 verarbeitet BWF Profiles mit präziser Fertigungstechnologie hochwertige Kunststoffe zu beleuchtungsspezifischen Produkten, technischen Profilen und Gehäusebauteilen für medizinische Geräte. Den größten Anteil der Produktion nimmt dabei die Beleuchtungsindustrie mit ungefähr 85% ein. Als Zulieferer fertigt BWF Profiles zum Beispiel Abdeckungen für die großen Leuchtenhersteller dieser Welt. Im Werk gefertigte transparente oder transluzente Lichtverkleidungen finden sich im Fahrzeuginnenausbau, in Bus und Bahn oder Flugzeugen. Auch individuell abgestimmte Werbeschilder im Außen- und Innenbereich gehören zum Portfolio. Das beinhaltet auch Halter für Preisschilder und Point-of-Sale-Aufsteller in Drogerien oder Geschäften. Diese sind in der Regel unsichtbar verbaut und müssen je nach Anforderung antistatisch sein, eine gewisse Stabilität aufweisen oder über elektrische beziehungsweise thermische Leitfähigkeit verfügen. Das mittelständische Familienunternehmen setzt dabei kontinuierlich auf Innovation und Weiterentwicklung. Essentiell für die Qualität des Endproduktes sind neben einem hervorragend ausgebildeten und motivierten Team die einzelnen Komponenten in der Fertigung. Und die entsprachen laut Produktionsleiter Andreas Hesse von BWF Profiles vor ein paar Jahren teilweise nicht mehr dem aktuellen Stand der Technik und den gestiegenen qualitativen Anforderungen: „Früher hatten wir eine CNC-Maschine. Eine relativ große, eigentlich für unsere Bauteile ungeeignete Maschine mit sehr großen Verfahrwegen in allen Achsen. Viel zu langsam für die relativ kleinen Bauteile, die wir damals gemacht haben. Und so haben wir uns nach einer Anlage umgeschaut, die besser zu unseren Produkten passt. Sie sollte natürlich mehr bieten als die alte, also mehrere Frässpindeln und nicht nur acht Werkzeugwechselplätze. Mit einem pneumatischen Nullpunktanschlag und keinem, bei dem man die Vorrichtung erst einmal umständlich aufschrauben und dann eine Referenzfahrt machen muss. Bis das Ganze dann eingerichtet war, sind teilweise anderthalb Stunden Rüstzeit zustande gekommen. Das konnte so nicht weitergehen, eine effiziente Lösung musste her und so kam die erste Biesse ins Haus.“ Mit dem Resultat, dass der Ausstoß durch kürzere Verfahrwege, höhere Vorschubgeschwindigkeiten und Rüstzeiten von maximal zehn Minuten erheblich gesteigert wurde. „Die gesteigerte Produktivität schlug sich auch im Preis nieder und das war für unsere Kunden natürlich wesentlich attraktiver. Und dann kam zu der einen Maschine relativ schnell die zweite und die nächste.“ Im Laufe der Jahre entwickelte sich eine vertrauensvolle Partnerschaft und enge Zusammenarbeit mit dem italienischen Maschinenproduzenten. Einer der beiden deutschen Standorte des Herstellers aus Pesaro befindet sich passender Weise im benachbarten Nersingen. Dort baute Biesse 2019 die hiesige Firmenzentrale, die mit dem „Ulmer Campus“ auch großzügige Ausstellungsflächen sowie vielseitige Aus- und Weiterbildungsmöglichkeiten bietet. In den Bereichen Fräsen, Plattensägen und Tiefziehen arbeiten im BWF Profiles-Werk – mit einer der modernsten Extrusions-Anlagen in Europa – nur Maschinen von Biesse. Für Hesse liegen die Gründe auf der Hand: „Wir sind mit der Zusammenarbeit, den Anlagen und dem Service mehr als zufrieden. Schnell und genau wie wir sind, heben wir uns deutlich von unseren Mitbewerbern ab. Bei den CNC-Maschinen hilft uns die Flexibilität der Aufspanntische, da wir für jeden Profilquerschnitt – und das sind inzwischen mehr als 9.000 – im Prinzip eine eigene Schablone, eine eigene Vorrichtung bauen müssen und diese dann möglichst flexibel aufbringen und umrüsten können. Mit Zusatzvakuum, mit Pneumatikspannern, mit allem was wir für unsere Bearbeitung brauchen. Wir wechseln relativ schnell von einem Produkt zum anderen, dabei spielt es keine Rolle ob wir 5.000 Teile machen müssen oder nur zwei, ob das Profil zehn Millimeter oder acht Meter lang ist. Das kommt alles vor und typisch gibt es nicht...“ BWF Profiles extrudiert Profile bis zu einer Breite von 650 mm und einer Höhe von 200 mm. Bei den Platten reicht die Bandbreite bis zu Maßen von 1.850 mm mal 3.050 mm. Alles mit optimiertem Zuschnitt und effektiver Resteverwaltung – sämtliche Maschinen sowie die internen Abteilungen sind vernetzt und verfügen mit Optiplanning über eine Software, die speziell von Biesse entwickelt wurde. Über den Server lassen sich die Zuschnitt-Jobs vom Büro aus auf die verschiedenen Maschinen verteilen oder direkt an der Anlage abrufen.

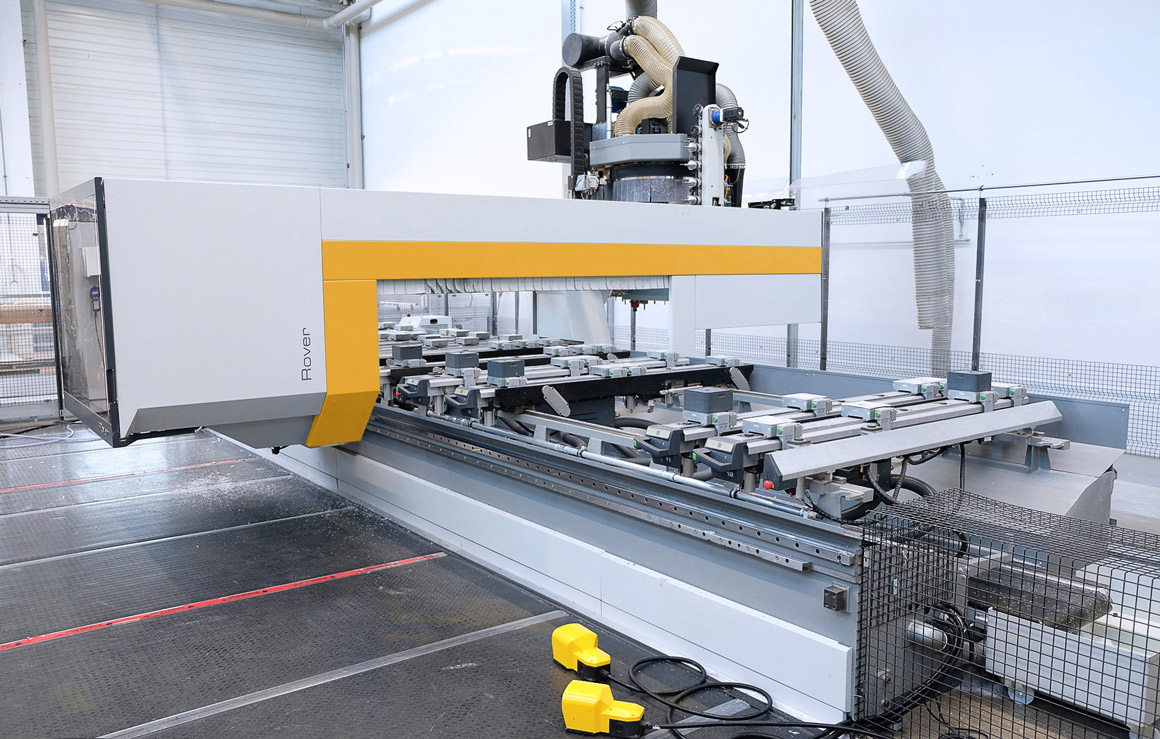

Im Zuschnitt verrichten mit der Selco WN 6 4500x4500 und der aktuellen Selco WN 6 Plast 4500x4500 zwei Plattenaufteilsägen ihren Dienst. Hesse schätzt ihre Genauigkeit: „Wir haben schon Aufträge bekommen, weil wir genauer zuschneiden als andere. Auch Fremdplatten. Das heißt, Platten, die wir gar nicht selber produzieren. Unsere Kunden bekommen von anderen diese Zuschnittgenauigkeit nicht.“ Im Bereich CNC stiegen mit den Rover-Modellen C FT 1965, C 1965 und C9 50 sowie einer Klever 1530 G die Konfigurationsmöglichkeiten. „Wir verfügen bei der Zusammenstellung der Maschinen über unzählige Optionen mit den verschiedenen Aggregaten und den 4- oder 5-Achs-Fräsköpfen. Die großen CNC-Maschinen verfügen über drei verschiedene Werkzeugwechsler und 40 Werkzeugwechsel-Plätze. Den größten Vorteil bieten uns allerdings die Aufspannmöglichkeiten. Der flexible pneumatische Aufspanntisch eignet sich ideal für unsere vielen und unterschiedlichen Schablonen. Wir haben zweite und dritte Vakuumkreise. Der Tisch macht für uns an den Rover-CNC-Maschinen eben den Unterschied zu anderen Maschinen aus.“

Als vorerst letzter Neuzugang kam 2019 die Thermoformmaschine Terma hinzu. Für Hesse bietet die Einzelstation mit der einfachen und automatischen Beschickung sowie Entladung maximale Thermoformungsqualität. „Die Terma bietet uns perfekte Feinbearbeitung bei maximaler Zuverlässigkeit. Sie ist ideal zum Tiefziehen von Kunststoffen mittels Form und Vakuum. Wir können Platten in den unterschiedlichsten Farben, Dicken und Feinbearbeitungen verwenden und so individuell jedem Marktbedürfnis entsprechen.“ Die zu bearbeitenden Platten werden mithilfe von Saugnäpfen automatisch der Beschickungsstation zugeführt und dort zur Fluchtung und Zentrierung für den Formungsbereich genau positioniert. Wie von Biesse gewohnt, erfolgt der Formatwechsel schnell und einfach, die automatische Erkennung der Form ermöglicht die rasche Bestückung der Maschine.

„Unsere älteste Biesse hat inzwischen elf Jahre auf dem Buckel und fräst schon einige Schichten bei uns. Wir verfolgen die Philosophie, dass nach circa zehn Jahren im zwei und drei Schichtbetrieb eine gesteuerte Anlage mit Elektronik ausgetauscht gehört. Die kann sicherlich noch zehn Jahre ihren Dienst gut machen – aber nicht bei uns“, blickt Hesse in die Zukunft. BWF Profiles muss vorrauschauend planen und Produktionsausfälle vermeiden, das ist für ihn ein Teil der vorbeugenden Instandhaltung. Der nächsten Biesse steht also nichts mehr im Weg.

Die gesteigerte Produktivität schlug sich auch im Preis nieder und das war für unsere Kunden natürlich wesentlich attraktiver. Und dann kam zu der einen Maschine relativ schnell die zweite und die nächste.

Worldwide

Worldwide

Italia

Italia

United Kingdom

United Kingdom

Россия

Россия

France

France

中国

中国

Asia

Asia

Deutschland

Deutschland

España

España

Schweiz

Schweiz

North America

North America

India

India

Australia & New Zealand

Australia & New Zealand

Türkiye Cumhuriyeti

Türkiye Cumhuriyeti

Middle East

Middle East

Brasil

Brasil